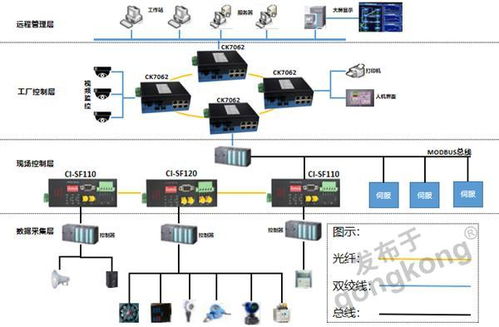

在現代化工廠的智能控制系統中,工業以太網交換機、Modbus協議總線以及光纖轉換器已成為構建高效、可靠通信網絡的核心組件。它們與計算機系統服務的深度融合,不僅提升了生產過程的自動化水平,也為工廠的數字化轉型與智能運維奠定了堅實基礎。

一、核心組件在控制系統中的角色與協同

1. 工業以太網交換機:高速數據交換的骨干

工業以太網交換機是工廠控制網絡的樞紐,負責連接各類控制器(如PLC、DCS)、人機界面(HMI)、傳感器、執行器及上層管理計算機。與商用交換機相比,其具備更高的可靠性、抗干擾能力(如寬溫、防塵、防震設計)及實時性,支持環形冗余協議(如RSTP、MRP),確保網絡在單點故障時能快速自愈,保障生產連續不間斷。在自動化產線或分布式控制系統中,交換機實現了海量設備數據的實時、高速匯聚與分發。

2. Modbus協議:工業通信的通用語言

Modbus是一種廣泛應用于工業領域的串行通信協議,以其簡單、開放、易于部署的特點,成為連接現場設備與控制系統的主流標準。Modbus TCP/IP版本運行于以太網之上,通過工業交換機傳輸,使得PLC、變頻器、儀表等設備能夠無縫接入網絡,實現數據讀寫與設備控制。在工廠環境中,Modbus協議常作為設備層與監控層之間的橋梁,將分散的傳感器數據整合上傳至監控計算機或SCADA系統。

3. 光纖轉換器:遠距離可靠傳輸的保障

工廠環境復雜,常存在強電磁干擾、遠距離布線等挑戰。光纖轉換器(電口轉光口)通過將電信號轉換為光信號,利用光纖進行傳輸,有效克服了銅纜在距離(可達數十公里)、抗干擾(免疫電磁噪聲)和安全性(無電磁泄漏)方面的局限。在大型廠區或跨車間部署中,光纖轉換器與工業交換機配合,構建主干光纖環網,實現控制信號與視頻監控等大數據量的穩定、高速跨區域傳輸。

二、在工廠控制系統中的典型應用場景

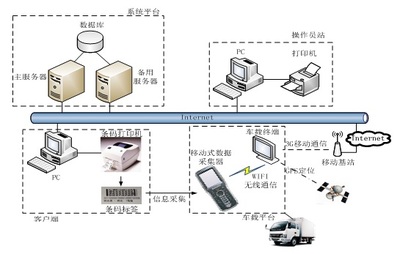

1. 分布式數據采集與監控系統(SCADA)

通過工業以太網交換機組建廠級光纖環網,連接各車間的PLC控制器。PLC通過Modbus TCP協議與現場設備(如溫度傳感器、流量計)通信,采集實時數據。光纖轉換器用于連接距離較遠的控制站,確保數據無損傳輸。所有數據最終匯聚至中央監控室的SCADA服務器,實現全廠生產狀態的統一可視化監控與報警管理。

2. 生產線自動化控制

在柔性制造線上,多個機器人、傳送帶、裝配站由各自的PLC控制。工業交換機為這些PLC提供低延遲的互聯,Modbus協議用于協調各單元動作(如啟停命令、狀態反饋)。光纖轉換器可將控制柜與操作員站隔離,避免電機啟停產生的電氣噪聲影響控制信號。計算機系統運行MES(制造執行系統),通過交換機網絡下發生產指令,實現訂單到生產的閉環管理。

3. 能源管理與設備預防性維護

通過Modbus協議采集智能電表、空壓機、 HVAC系統等能耗設備的運行數據,經工業交換機傳輸至能源管理服務器。光纖網絡確保數據在變電所、動力車間等嘈雜環境中的可靠性。計算機系統利用大數據分析,優化能源分配,并結合設備振動、溫度等參數,實現預測性維護,減少非計劃停機。

三、計算機系統服務的支撐與集成

計算機系統服務在上述架構中扮演“大腦”與“服務中樞”的角色:

- 網絡配置與管理服務:通過網管軟件對工業交換機進行VLAN劃分、 QoS策略配置,優化控制流量優先級,保障關鍵指令的實時性。

- 協議轉換與數據服務:在服務器或網關上部署OPC UA等中間件,將Modbus等異構協議數據統一轉換為標準格式,供ERP、MES等上層系統調用。

- 網絡安全服務:部署工業防火墻、安裝殺毒軟件,實施訪問控制策略,保護控制網絡免受外部攻擊與內部誤操作。

- 遠程運維與云服務:通過VPN安全通道,技術支持人員可遠程訪問網絡設備(交換機、轉換器)進行故障診斷與固件升級;將生產數據同步至云端,進行大數據分析與 AI 建模,進一步優化工藝。

四、應用優勢與未來展望

三者結合的應用方案,為工廠帶來了顯著效益:提升數據傳輸速率與系統響應實時性;增強網絡在惡劣工業環境下的穩定性與壽命;降低布線成本與維護復雜度;實現設備互聯互通與數據集成。

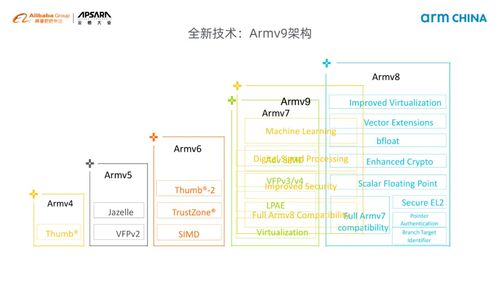

隨著工業互聯網與5G技術的發展,未來工業以太網交換機將趨向于更高帶寬與TSN(時間敏感網絡)支持;Modbus協議將繼續與OPC UA等新一代標準融合;光纖轉換器將向小型化、智能化演進。計算機系統服務也將更深入地將云計算、邊緣計算與AI分析融入控制循環,最終推動工廠控制系統向全連接、自適應、自優化的智能體演進。

工業以太網交換機、Modbus協議與光纖轉換器的有機組合,輔以專業的計算機系統服務,構成了現代工廠控制系統高效運行的神經網絡與血脈,是實現智能制造不可或缺的技術基石。